Linhas de produção equipadas com "cérebros inteligentes"

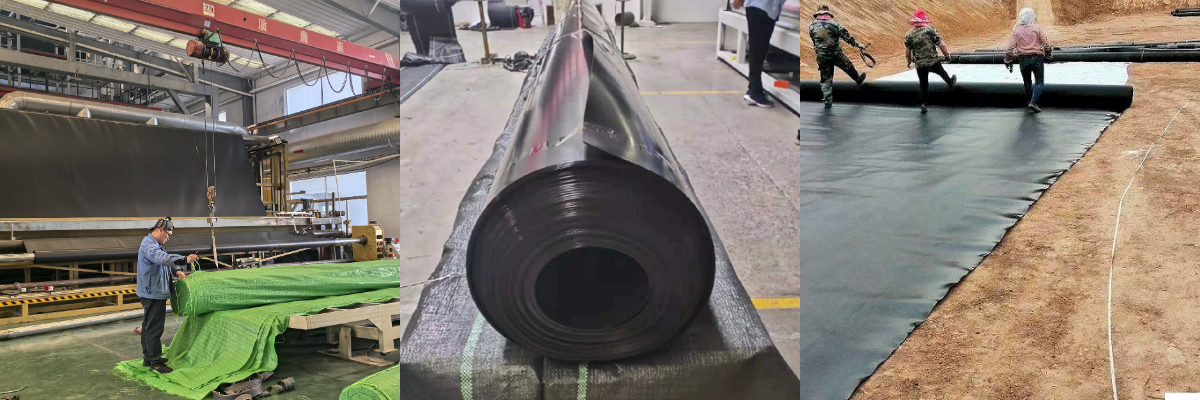

No dia 17 de novembro, na oficina de produção de geomembranas da Yucheng Haoyang Environmental Protection Co., Ltd., as máquinas rugiam, os braços robóticos agarravam com precisão as matérias-primas e as linhas de produção automatizadas operavam a alta velocidade. Desde a alimentação, dosagem e pesagem automática até à extrusão por fusão e moldagem por sopro, todo o processo era concluído sem problemas. Da linha de produção saíam rolos de geomembrana, prontos para serem enviados para os mercados nacional e internacional. "Nos primeiros três trimestres deste ano, o volume de exportação da empresa atingiu os 200 milhões de yuans, um aumento de 50% em relação ao ano anterior. Isto deve-se ao nosso investimento contínuo na transformação digital", disse Li Hongzhen, diretor técnico da empresa.

A Haoyang Environmental Protection opera no setor dos geomateriais há 18 anos. É a primeira empresa de produção de geomateriais da província de Shandong a obter a "qualificação especial anti-infiltração" e também uma empresa fundamental na exportação de geomateriais da China. Com mais de 20 linhas de produção automatizadas, a empresa tem uma capacidade de produção anual de 300.000 toneladas, com produtos que abrangem mais de 20 tipos em quatro categorias principais, incluindo geomembranas e geotêxteis. Estes produtos são exportados para mais de 70 países e regiões em todo o mundo, o que a torna líder do setor em termos de tecnologia e capacidade de produção. No entanto, a indústria dos geomateriais era frequentemente rotulada como "desorganizada e ineficiente" no passado. A ineficiência da alimentação manual de materiais, a mistura irregular que afetava a qualidade e a velocidade de embalagem inferior à capacidade de produção, a certa altura, limitaram o desenvolvimento da empresa. Agora, ao entrar na oficina da Haoyang Environment, desde a alimentação da matéria-prima até ao armazenamento do produto acabado, todo o processo é controlado digitalmente, e o modelo de fabrico tradicional está a ser substituído por um novo método de produção inteligente e ecológico.

"Antigamente, o processo de alimentação de materiais exigia pelo menos cinco ou seis pessoas a trabalhar em conjunto. Os empilhadores eram utilizados para movimentar sacos de matérias-primas, o que não só era ineficiente, como também representava riscos de segurança", explicou Li Hongzhen, apontando para o sistema robótico de alimentação automática. "Uma vez definidos os parâmetros, pode operar com alimentação automática 24 horas por dia, reduzindo a necessidade de mão-de-obra a zero e aumentando a eficiência em cerca de 15%."

"A Quarta Sessão Plenária do 20º Comitê Central do PCC propôs otimizar e atualizar as indústrias tradicionais. Implementar o espírito da sessão plenária, promover a transformação e atualização tecnológica e facilitar a transformação digital são abordagens fundamentais", disse Li Hongzhen. Acrescentou que anteriormente a empresa adoptava há muito um modelo de produção extensivo com baixos níveis de digitalização e linhas de produção relativamente desactualizadas, dificultando a satisfação da procura do mercado por produtos de alta qualidade. Em 2021, a empresa lançou sua transformação digital, introduzindo o Digital Intelligent Manufacturing System (MES) e a Digital Twin Platform do Grupo Inspur: o primeiro equipa a oficina de produção com um "cérebro inteligente", enquanto o último, por meio de simulação, otimização de processos, diagnóstico remoto e manutenção preditiva, constrói uma plataforma adaptativa de produção e serviços de inovação. Ao entrar na área de controle central da oficina, os dados em diversas telas saltam em tempo real, exibindo claramente indicadores como estoque de matéria-prima, quantidade produzida, especificações do produto, parâmetros operacionais do equipamento e análise da carga de trabalho total. “A taxa de conectividade de rede dos principais equipamentos atingiu 100%, com dados coletados e atualizados em tempo real ao longo de todo o processo, permitindo aos gestores monitorar a dinâmica da produção a qualquer momento”, disse Li Hongzhen. Ele acrescentou que este sistema funciona como um “novo motor”, gerando um aumento geral na eficiência da produção de 20% e uma redução nos custos trabalhistas de quase 15%. O sistema também atribui um código de identificação exclusivo a cada produto, permitindo o rastreamento de dados de todo o processo, desde a aquisição de matérias-primas, processamento de produção, testes de qualidade e distribuição logística, garantindo um controle de produção preciso e rastreável para produtos de alta qualidade, como geomembranas pulverizadas. As mudanças trazidas pela transformação digital vão muito além disso. Abordando os pontos problemáticos da indústria, como a mistura lenta e irregular na produção, a empresa introduziu um sistema de dosagem inteligente totalmente automatizado. Através de algoritmos digitais, controla com precisão as proporções de matéria-prima, melhorando a eficiência dos lotes em aproximadamente 50% e garantindo 100% de estabilidade do lote. Na fase de embalagem, as embaladoras inteligentes totalmente automatizadas substituem os tradicionais métodos manuais de ensacamento e costura, aumentando a velocidade de embalagem em mais de três vezes e resolvendo completamente o problema de "produção inicial rápida e embalagem final lenta". De "desajeitada e ineficiente" a "alta precisão e sofisticada", a transformação da Haoyang Environment demonstra o efeito fortalecedor da tecnologia digital nas indústrias tradicionais. Hoje, a digitalização permeou todos os aspectos da produção, gestão e serviço. "A Quarta Sessão Plenária do 20º Comitê Central do PCC definiu a direção e esclareceu o caminho para o desenvolvimento da manufatura inteligente, e apresentou requisitos mais elevados para a transformação e modernização das indústrias tradicionais", disse Zhao Kuili, presidente da empresa. Acrescentou que a empresa está a acelerar a sua transformação digital sob a orientação do espírito da sessão plenária. Atualmente, o recém-construído edifício de escritórios digitais, a sala de exposições digitais e o laboratório credenciado nacionalmente estão em fase final de conclusão e deverão ser colocados em uso antes do final do ano. Após a conclusão, o edifício integrará funções essenciais, como programação inteligente de produção, exibição digital, gerenciamento de qualidade, rastreabilidade de dados e trabalho colaborativo de escritório, alcançando o controle digital de toda a cadeia, desde a aquisição de matérias-primas até a entrega do produto acabado, e impulsionando a transformação digital da empresa a um novo nível.